中国工場のオリーブオイル抽出機デカンター遠心分離機をお得な価格で卸売り - 神州

デカンタ遠心分離機の正式名称は水平スクリュー式デカンタ遠心分離機で、工業用固液分離分野で広く使用されています。神州デカンタ遠心分離機は、様々な業界における様々な材料の特性に応じて、脱水、分離、清澄化の3つのタイプに分類されます。また、求心ポンプ技術を採用することで、神州デカンタ遠心分離機は液体、液体、固体の3相分離も実現できます。

デカンター遠心分離機における分離プロセスは、遠心力(G)、沈降速度と分離係数、コンベアとボウル間の速度差、排出液の透明度といったいくつかのプロセス特性に依存します。デカンター遠心分離機は、液体から固体を分離するために遠心力を必要とします。この特性は、遠心分離機の半径と回転角速度に依存します。デカンター遠心分離機は数千Gに相当する力を加え、粒子の沈降時間を短縮します。また、分離を向上させるために、大きなGを維持することも重要です。

沈殿が起こる速度は、デカンター遠心分離プロセスの重要な特性です。

沈降速度は、粒子径、粒子形状、粒子間の密度差、そして粒子と液体間の粘度によって影響を受けます。このプロセス特性は、凝集剤を用いることで改善できます。また、沈降速度はデカンター型遠心分離機の分離係数にも依存し、これは遠心力と関連しています。

外側のボウルとスクロールコンベアは異なる高速で回転します。この両者の速度差が、デカンタ遠心分離機のシリンダー全体にわたる沈降の原因となります。速度差が大きいとケーキ沈降の滞留時間が短くなるため、排出品質の低下を防ぐにはケーキの厚さを最小限に抑える必要があります。

ケーキの厚さを最小限に抑えることは、ケーキの脱水工程の改善にも役立ちます。そのため、ケーキの厚さと品質のバランスをとるために、最適な差速を得ることが重要です。

上述の特性は、液体出力の透明度に大きく影響します。透明度は容積流量に依存し、流量が高いほど液体の透明度は低下します。液体出力の透明度に影響を与えるもう一つの特性は、差速です。差速が低いほど透明度が高くなり、分離プロセスが促進されます。重力加速度も液体排出物の透明度に影響を与えます。重力加速度が高いほど、液体から固体粒子が分離しやすくなり、透明度が向上します。

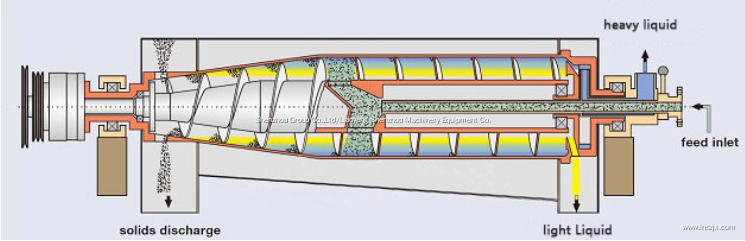

三相デカンタ型遠心分離機は、主に物質の固液三相分離を目的として設計されています。分離業界における40年以上の経験に基づき、三相分離における最先端の装置として開発されました。24時間連続運転と終日スムーズな運転を実現するように設計されています。駆動システム、デカンタボウル、ボウル内のスクリューコンベア、カバーボックス、スキッド、VFD制御パネルで構成されています。

分離プロセスを確実に行うためには、固相が最も重い相であり、2 つの液相の密度が異なっている必要があります。2 相デカンタと 3 相デカンタの主な違いは、3 相デカンタは固体を分離するだけでなく、液体の 2 つの相も分離することです。

3 相デカンターは、油、水、固体の分離業界で広く使用されています。

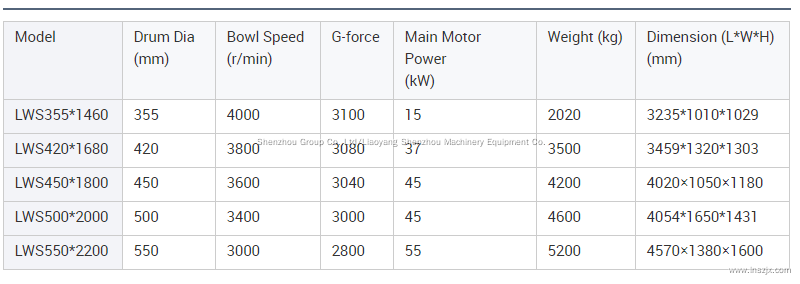

技術的パラメータ:

3 PHASE DECANTER WORKING PRINCIPLE

三相デカンター遠心分離機の動作は、沈降の原理に基づいています。つまり、特定の液体重量を持つ固体粒子が所定の時間内に沈殿します。この原理は、比重の異なる2つの混ざらない液体にも適用できます。材料が高速回転ドラムに入ると、材料はドラムと同期して回転します。比重が異なるため、遠心力が異なります。比重の大きい固体粒子が最も大きな遠心力を受け、次に重い相の液体(水など)、軽い相の液体(油など)が続きます。そのため、遠心力の大きさに応じて、外側から内側に向かって遠心力が小さくなります。同心円状の固体層と2つの液体層が形成されます。固体はスクリューコンベアによって押し出され、液体はそれぞれのノズルから除去されます。したがって、三相デカンター遠心分離機を適用すると、物質内の固体を分離できるだけでなく、物質内の比重の異なる二相液体を分離することもでき、つまり、固液分離を実現できます。

ボウル材質:二相ステンレス鋼SS2205

固形物排出口:炭化タングステンインサート

ベアリング:SKFまたは日本NSKブランド

ギアボックスタイプ:遊星歯車式

スクリューコンベア材質:二相ステンレス鋼SS2205

材料分配ノズル: : タングステンカーバイドインサート

スクリューコンベアの摩耗保護:タングステンカーバイドタイル

差動速度:状況に応じて調整可能

ベアリング:SKFまたは日本NSKブランド

さまざまな液相比率に柔軟に対応:

調整可能なインペラが「重い」液相を排出します。さらに、オペレーターは調整可能なインペラを使用することで、運転中にも容易に重い液の貯留層深度を調整できます。2つの異なる相の比率に応じて、調整機構によってインペラの位置が変化し、液体の分離線が変化します。これにより、プロセスエンジニアリングの結果に影響を与え、必要な分離結果を得ることができます。