Компания Shenzhou Machinery — профессиональный производитель промышленных центрифуг и поставщик центробежных сепараторов в Китае.

Высококачественный центрифужный сепаратор для оливкового масла от производителя из Шэньчжоу | Шэньчжоу

Ø Описание центрифужного сепаратора для оливкового масла от Shenzhou Group

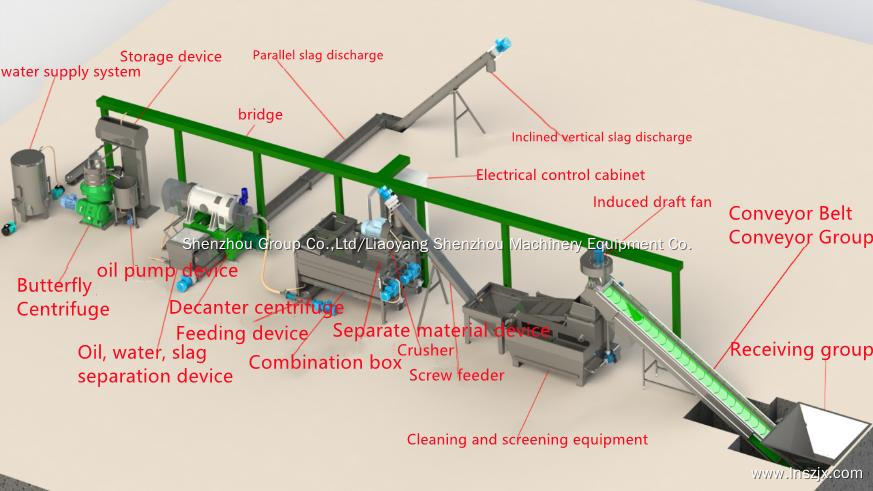

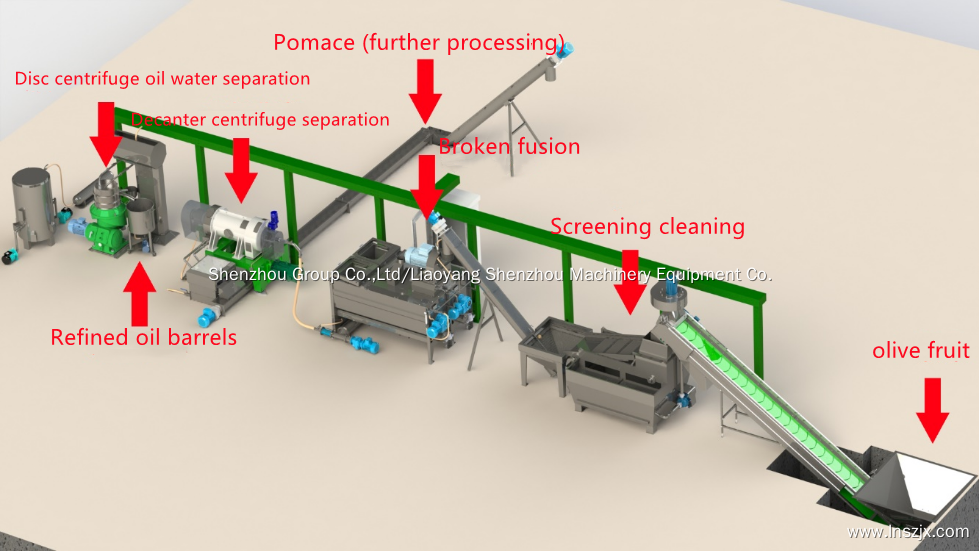

Процесс плавления, декантации и разделения является ключевым этапом всего процесса. Горизонтальный ленточный смеситель, декантерная центрифуга и дисковая центрифуга играют важную роль в обеспечении выхода и качества масла. В соответствии с требованиями процесса, экспериментальными данными и примерами инженерного применения обычно используются двухфазная декантерная центрифуга или трехфазная горизонтальная декантерная центрифуга и самоочищающийся дисковый сепаратор, при этом выход масла может достигать 15%.

В соответствии с характеристиками продукта и производственным процессом, основными этапами проектирования процесса являются: (1) удаление фолиевой кислоты, (2) промывка, (3) измельчение, (4) плавление, (5) декантация, (6) разделение, (7) хранение, (8) розлив и упаковка.

1. Дефолатирование: Собранные оливковые плоды перемещаются по ленточному конвейеру, оборудованному ветроотделителем, для удаления листьев, чтобы избежать окисления хлорофилла и ухудшения качества масла. Ветви и листья отделяются от плодов с помощью вентилятора.

2. Мойка: Промойте фрукты циркулирующей водой, чтобы удалить пыль, песок и небольшое количество листьев. Обычно для мытья 5 тонн фруктов требуется 2 тонны воды.

3. Измельчение: Промытые плоды оливок измельчают в молотковой мельнице для получения мякоти. Размер ячейки составляет около 6 мм, а скорость вращения — около 2500-3000 об/мин.

4. Смешивание: Измельченная пульпа подается в горизонтальный ленточный смеситель с помощью шнекового насоса для перемешивания, а масляные капли образуются путем перемешивания с помощью ленточного смесителя. Оптимальное время перемешивания составляет около 30 минут, температура около 30 градусов, а скорость вращения дробилки — 30-50 оборотов в минуту. Горизонтальный смеситель оснащен рубашкой для водяного охлаждения.

5. Декантирование: Смесь масла, воды и жмыха транспортируется винтовым насосом в центрифугу-декантер для разделения масла, воды и жмыха. В зависимости от технологических требований обычно выбираются двух- или трехфазные декантеры и вертикальные дисковые центрифуги. В процессе трехфазного разделения необходимо добавить определенное количество технологической воды, после чего происходит окончательное разделение масла, сточных вод и жмыха: в итоге количество сточных вод составляет определенное количество. Двухфазное разделение напрямую разделяет пульпу на масло и жмых, без необходимости добавления воды, но при высоком содержании воды в жмыхе (более 60%) требуется дальнейшее разделение.

6. Разделение: Отделенная масляная фаза также содержит небольшое количество воды, которая требует дальнейшего разделения с помощью вертикальной высокоскоростной центрифуги со скоростью вращения около 6600-8000 об/мин. В процессе разделения добавляется около 10-15% воды.

7. Хранение: Масло, отделенное центрифугированием, перекачивается в большие резервуары из нержавеющей стали для хранения, чтобы защитить его от света и тепла. Обычно резервуар из нержавеющей стали заполняется азотом, и оливковое масло хранится при постоянной температуре в атмосфере азота (N2).

8. Розлив: Масло в резервуаре периодически выпускает небольшое количество воды и масла. Затем оно разливается в стеклянные бутылки, которые затем запечатываются, маркируются, упаковываются и т. д. для продажи на рынке.

Ø Обзор центрифужного сепаратора для оливкового масла из Шэньчжоу

Интеллектуальная линия по производству оливкового масла первого отжима GlY750, в основе которой лежат центрифуга-декантер серии LWS350 и дисковый сепаратор DHG315, охватывает весь процесс: от сортировки плодов оливок и удаления листьев, очистки, измельчения, плавления, разделения, шлакообразования, очистки до получения готового оливкового масла первого отжима и его загрузки в резервуар.

Все оборудование производственной линии спроектировано и изготовлено с использованием модульных блоков, что обеспечивает быструю взаимозаменяемость и универсальность каждого блока. Благодаря возможности обработки около 750 кг оливковых плодов за один технологический цикл, пользователи могут быстро и удобно собирать и настраивать собственные производственные линии.

Вся линия использует комбинированный режим управления, сочетающий централизованное управление и работу на местах, что обеспечивает безопасность системы, удобство и быстроту эксплуатации.

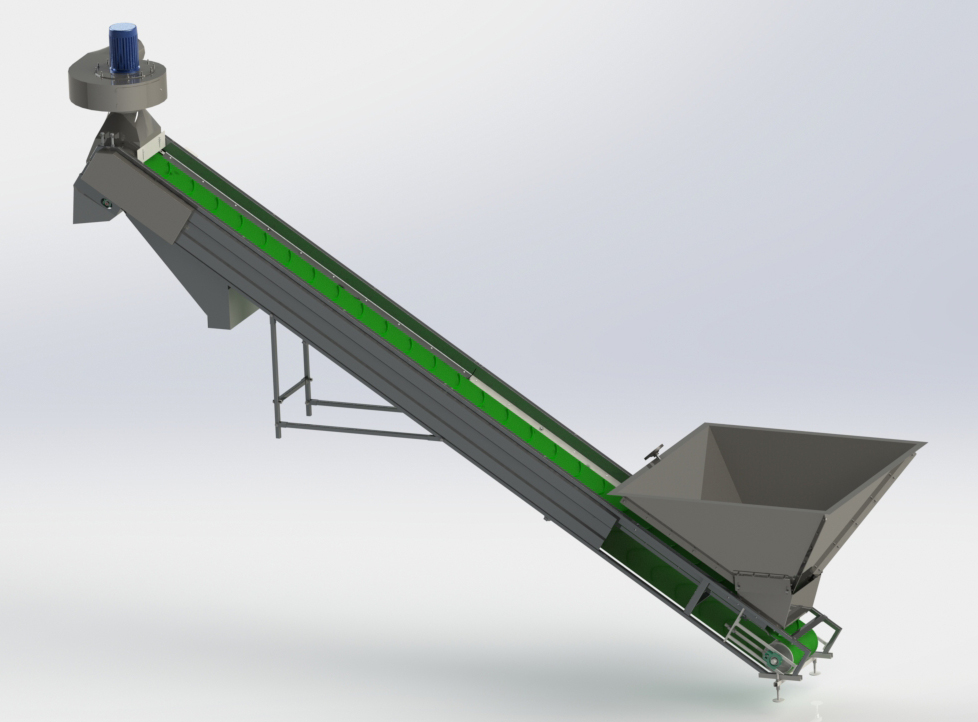

Ø: Ленточный питатель и воздухоотделитель

Он служит приемным устройством для производственной линии по приему свежих фруктов и транспортирует их на следующий этап очистки по конвейерной ленте. Одновременно ленточный конвейер является соединительным устройством между производственным цехом и цехом подачи фруктов.

Вся машина сварена и изготовлена из высококачественной нержавеющей стали марки 304. Конвейерная лента изготовлена из специальной белой полиуретановой ленты с перегородками, предназначенной для пищевой промышленности.

Привод: Прецизионный редуктор RV, NMRV075-20; Вспомогательный двигатель: 1,5 кВт, приводимый в движение инвертором, бесступенчатая регулировка скорости.

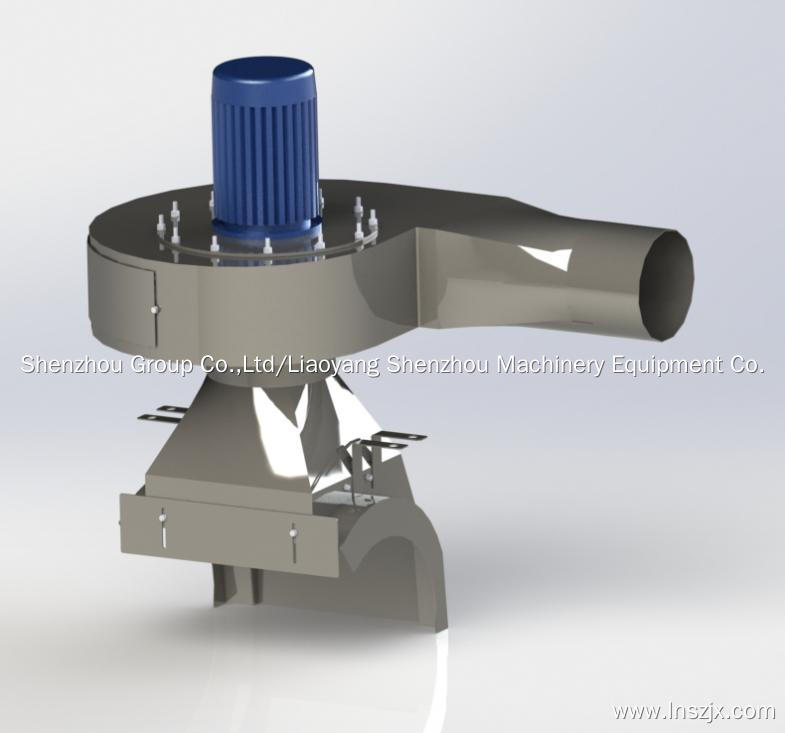

◇Вентилятор принудительной вентиляции:

◇Оборудование для очистки и просеивания

◇Устройство для транспортировки материалов

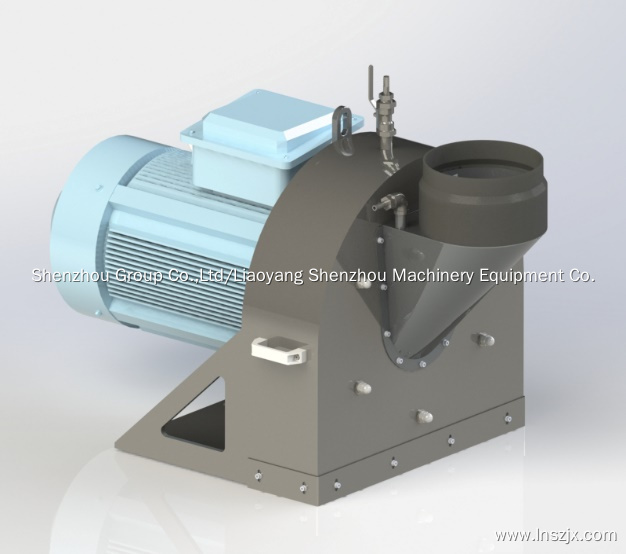

◇Дробилка

Свежие, чистые плоды измельчаются в оливковую мякоть высокоскоростным вращающимся молотком и поступают в камеру для оплавления напрямую или через подающий шнек или насос.

Ответственность за отправку очищенных свежих фруктов на дробилку.

Вся машина сварена и изготовлена из высококачественной нержавеющей стали марки 304.

Свежие фрукты, поступающие по ленточному конвейеру, очищаются методом скольжения для удаления примесей и остатков осадка, прилипших к поверхности фруктов. После промывки вымытые фрукты отправляются на подъем.

○ После мытья свежие фрукты просеивают через вибрационное сито и сливают воду.

Очищенная вода рециркулируется, а резервуар для воды имеет независимую перегородчатую конструкцию. Очищенная вода осаждается и фильтруется в зоне очистки, а затем поступает в зону водоподготовки для рециркуляции.

Он устанавливается в верхней части ленточного конвейера в месте разгрузки и использует сильное отрицательное давление, создаваемое высокоскоростным вентилятором, для сбора смешанных веток и листьев из потока свежих фруктов и их выгрузки в стационарное место сбора по трубопроводу.

Вся машина сварена и изготовлена из высококачественной нержавеющей стали марки 304. Установленная мощность: 2,2 кВт.

◇Распределительное устройство:

В комбинированной линии, состоящей из 2 ящиков, измельченная оливковая мякоть поступает непосредственно в плавильный ящик, а в комбинированной линии, состоящей из более чем 3 ящиков, мякоть должна поступать в соответствующий пустой ящик через подающий шнек или насос.

◇Комиссия:

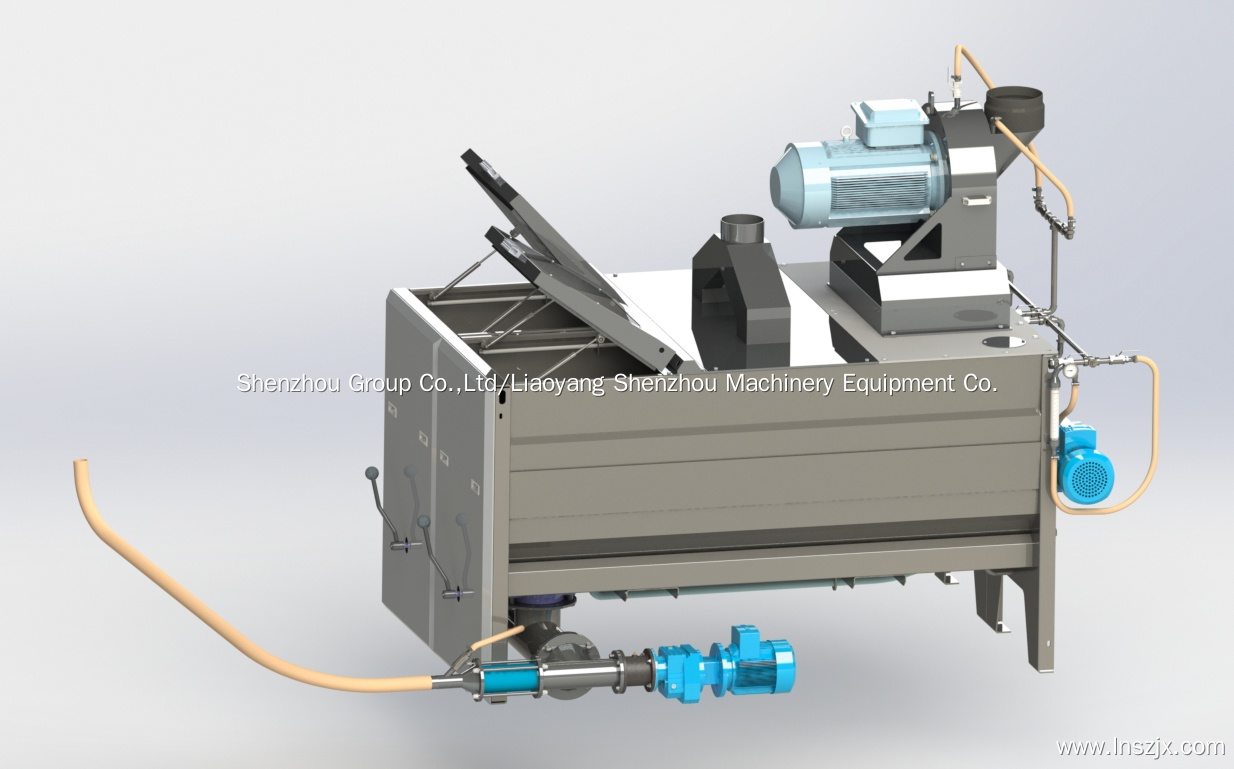

Фруктовая мякоть подвергается полному процессу плавления в течение 30-50 минут в камере. После завершения плавления и агломерации масляных капель она может быть отправлена в центрифугу-декантер для разделения.

Во время работы плавильной камеры перемешивающий шнек постоянно вращается и обеспечивает полное перемешивание мякоти внутри камеры и равномерную температуру. Плавильная камера имеет двухслойную конструкцию, внешний слой которой представляет собой слой горячей воды, что способствует поддержанию постоянной температуры при плавлении фруктовой мякоти внутри камеры.

◇Устройство для транспортировки материалов

Сплавленная фруктовая мякоть сначала подается в горизонтальный шнековый подающий насос через разгрузочный шнек, а затем направляется на следующий этап обработки.

Шнек для выпуска расплава соединен с корпусом сварочной камеры через выпускное отверстие корпуса, а в середине расположен дисковый выпускной клапан, регулирующий открытие и закрытие.

◇ Декантерная центрифуга: ◇ Горизонтальная выгрузка шлака: ◇ Наклонная вертикальная выгрузка шлака:

◇Устройство для разделения нефти, воды и шлака:

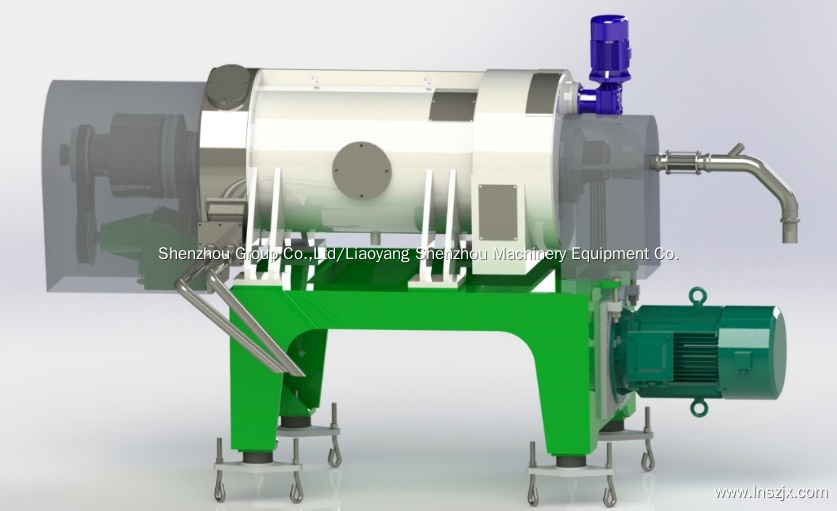

Мякоть фруктов поступает в горизонтальную шнековую центрифугу, двигатель приводит в движение барабан и лопасти, благодаря чему создается разница скоростей барабана и лопастей, что позволяет отделить масло и воду от мякоти и остатков фруктов. Отделенный поток масла и воды поступает в вибрационное сито, где остатки фруктов дополнительно отсеиваются, а отсеянные масло и вода через шнековый насос поступают в очистное устройство; отделенный жмых и просеянный жмых выгружаются через шнековое разгрузочное устройство для других целей.

Масло и вода, отделенные от центрифуги-декантера, по отдельным каналам поступают в два отдельных отсека приемного резервуара. Между выходным отверстием центрифуги-декантера и приемным отсеком приемного резервуара установлен вибрационный фильтр, который задерживает и собирает небольшое количество осадка в масле и воде в выпускной канал.

Смешанная мякоть на высокой скорости разделяется и поступает в горизонтальную шнековую центрифугу, а фруктовые отходы, вода и масло удаляются из соответствующих каналов. Декантерная центрифуга оснащена профессиональной системой обнаружения вибрации и системой отслеживания скорости вращения, что обеспечивает безопасную и надежную работу системы.

◇Устройство хранения данных

Масло и вода, разделенные горизонтальной центрифугой-декантером, обрабатываются устройством для разделения масла, воды и шлака, транспортируются в накопительное устройство с помощью винтового насоса, а затем через тарельчатый сепаратор для дальнейшей очистки.

Вся машина изготовлена с использованием высококачественной нержавеющей стали марки 304 методом сварки и производства.

◇Дисковый сепаратор, маслонасос

Масло в резервуаре для хранения смешивается с водой в определенной пропорции, а затем поступает в дисковую центрифугу для дальнейшего отделения оставшихся примесей и получения чистого и высококачественного оливкового масла первого отжима.

.

Для обеспечения качества оливкового масла центрифугу-декантер необходимо тщательно очищать после каждого выключения, чтобы избежать скопления остатков материала в барабане.