Shenzhou Machinery - Fabricante profissional de centrífugas industriais e fornecedor de separadores centrífugos na China.

Centrífuga separadora de azeite de oliva de alta qualidade, fabricada em Shenzhou | Shenzhou

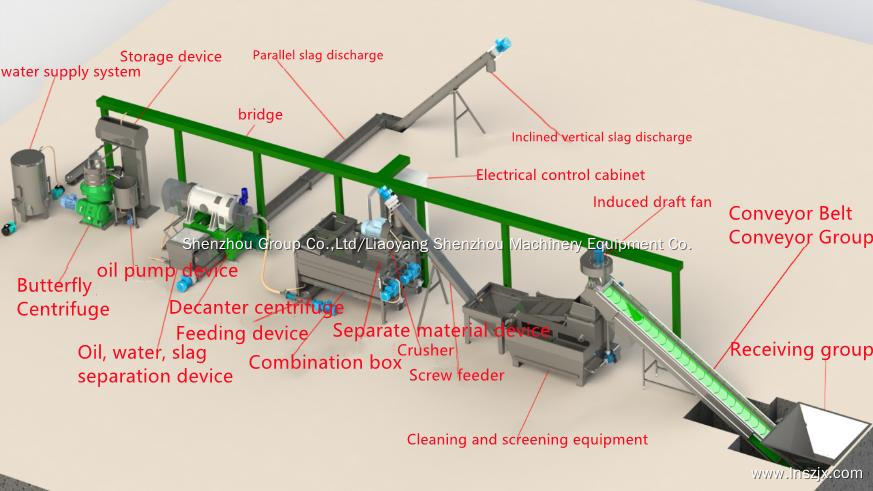

Descrição do separador centrífugo de azeite do Grupo Shenzhou

O processo de fusão, decantação e separação é a etapa central de todo o processo. Misturadores horizontais de fita, centrífugas decantadoras e centrífugas de discos são essenciais para garantir o rendimento e a qualidade do óleo. De acordo com os requisitos do processo, dados experimentais e exemplos de aplicação em engenharia, geralmente são utilizadas centrífugas decantadoras bifásicas ou trifásicas e separadores de discos autolimpantes, podendo o rendimento de óleo atingir 15%.

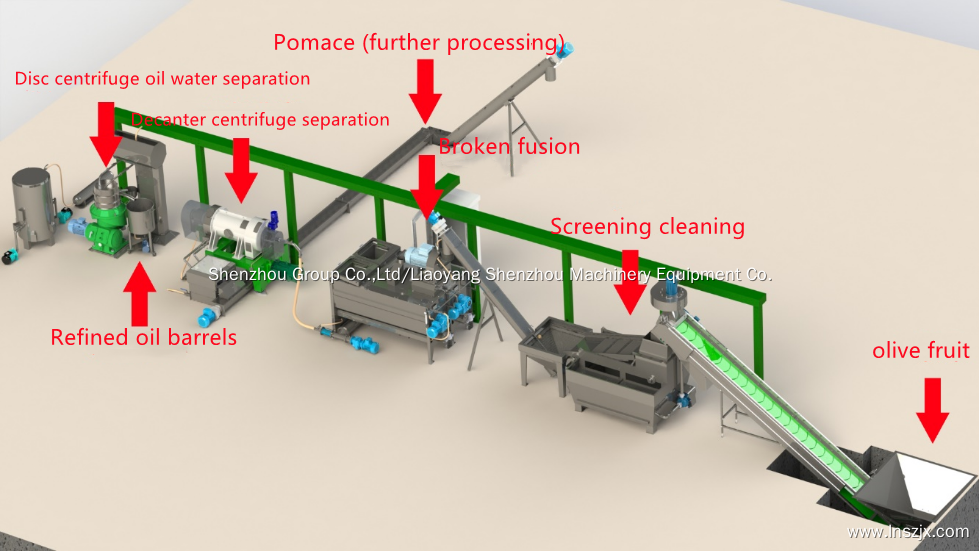

De acordo com as características do produto e o processo de produção, as principais etapas do projeto do processo são: (1) desfolhamento, (2) lavagem, (3) trituração, (4) fusão, (5) decantação, (6) separação, (7) armazenamento e (8) envase e embalagem.

1. Desfolhamento: Após a colheita, as azeitonas são transportadas por uma esteira transportadora equipada com um separador eólico para remover as folhas, evitando a oxidação da clorofila e seus efeitos na qualidade do azeite. Galhos e folhas são separados dos frutos por um ventilador.

2. Lavagem: Lave as frutas com água em circulação para remover poeira, areia e uma pequena quantidade de folhas. Normalmente, 2 toneladas de água lavam 5 toneladas de frutas.

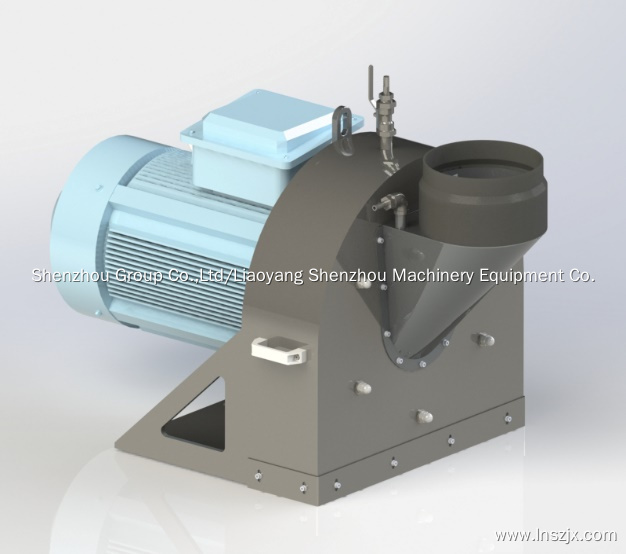

3. Trituração: Triture as azeitonas lavadas até obter a polpa utilizando um moinho de martelos. A abertura do moinho deve ser de aproximadamente 6 mm e a velocidade de batimento entre 2500 e 3000 rpm.

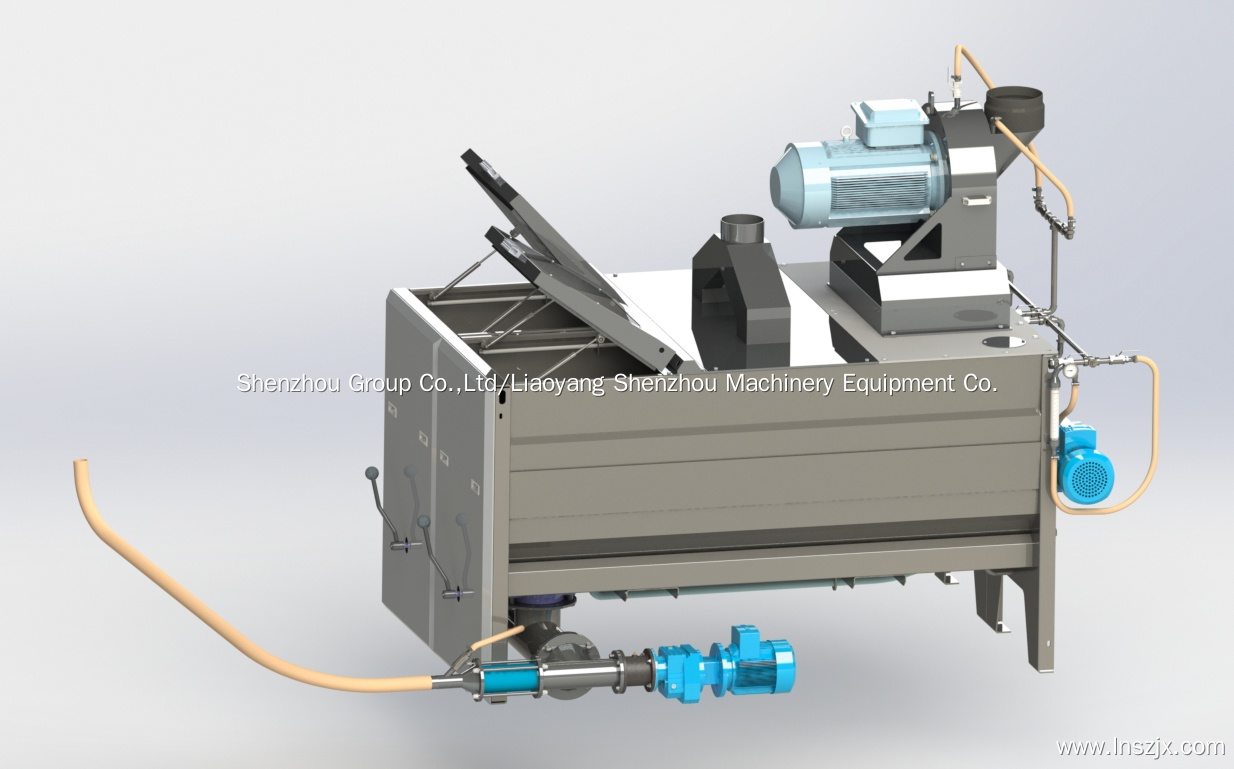

4. Fusão: A polpa triturada é transferida para um misturador horizontal de fita através de uma bomba de parafuso para mistura, e as gotículas de óleo são formadas pela agitação com o misturador de fita. O tempo ideal de mistura é de cerca de 30 minutos, a temperatura em torno de 30 graus e a velocidade de rotação do triturador entre 30 e 50 rotações por minuto. O misturador horizontal é equipado com uma camisa de resfriamento a água.

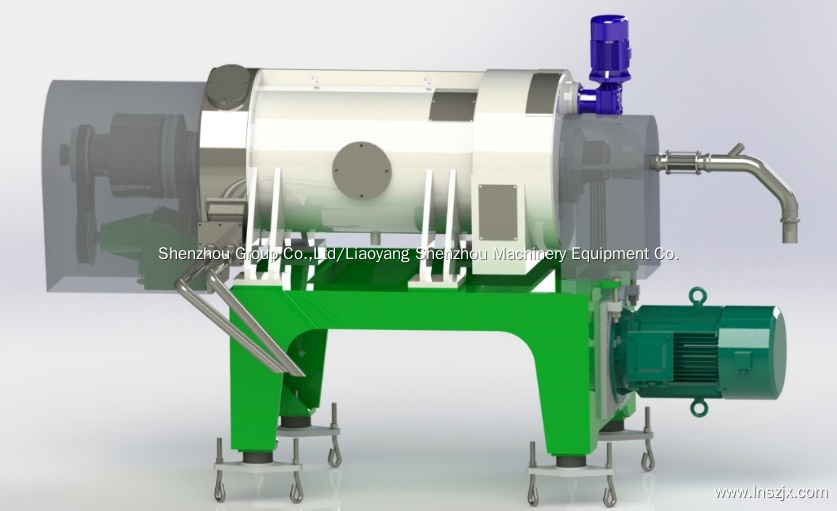

5. Decantação: A mistura de óleo, água e bagaço é transportada por uma bomba de parafuso até a centrífuga decantadora para a separação de óleo, água e bagaço. Decantadores de separação bifásica ou trifásica e centrífugas de disco vertical são geralmente selecionados de acordo com os requisitos do processo. O processo de separação trifásica requer a adição de uma quantidade considerável de água de processo e, finalmente, separa o óleo, a água residual e o bagaço: a quantidade final de água residual é de aproximadamente 1000 ml. A separação bifásica separa diretamente a polpa em óleo e bagaço, sem a necessidade de adição de água, mas o teor de água no bagaço é alto, superior a 60%, sendo necessária uma separação adicional.

6. Separação: A fase oleosa separada também contém uma pequena quantidade de água, que requer separação adicional por meio de uma centrífuga vertical de alta velocidade, com velocidade de centrifugação de aproximadamente 6600-8000 rpm. Cerca de 10-15% de água é adicionada durante a separação.

7. Armazenamento: O óleo separado por centrifugação é bombeado para grandes tanques de armazenamento de aço inoxidável para protegê-lo da luz e do calor. Normalmente, o tanque de aço inoxidável é preenchido com gás nitrogênio, e o azeite é armazenado a uma temperatura constante e preenchido com N2.

8. Enchimento: O óleo no tanque libera periodicamente uma pequena quantidade de água e óleo. Em seguida, é distribuído em garrafas de vidro, que são seladas, rotuladas e embaladas, etc., para venda no mercado.

Visão geral do separador centrífugo de azeite da Shenzhou

A linha de produção inteligente de azeite virgem GlY750, com a centrífuga decantadora da série LWS350 e o separador de pratos DHG315 como equipamentos principais, abrange todo o processo, desde a seleção da azeitona e remoção das folhas, limpeza, trituração, fusão, separação, decantação, purificação até o azeite virgem finalizado no tanque.

Todos os equipamentos da linha de produção são projetados e fabricados com unidades modulares para garantir a rápida intercambialidade e universalidade de cada unidade. Com base na unidade de fusão de aproximadamente 750 kg de azeitonas por ciclo de processo, os usuários podem montar e personalizar suas próprias linhas de produção de forma rápida e prática.

Toda a linha utiliza um modo de controle combinado de controle centralizado e operação em campo, para garantir a segurança do sistema e uma operação conveniente e rápida.

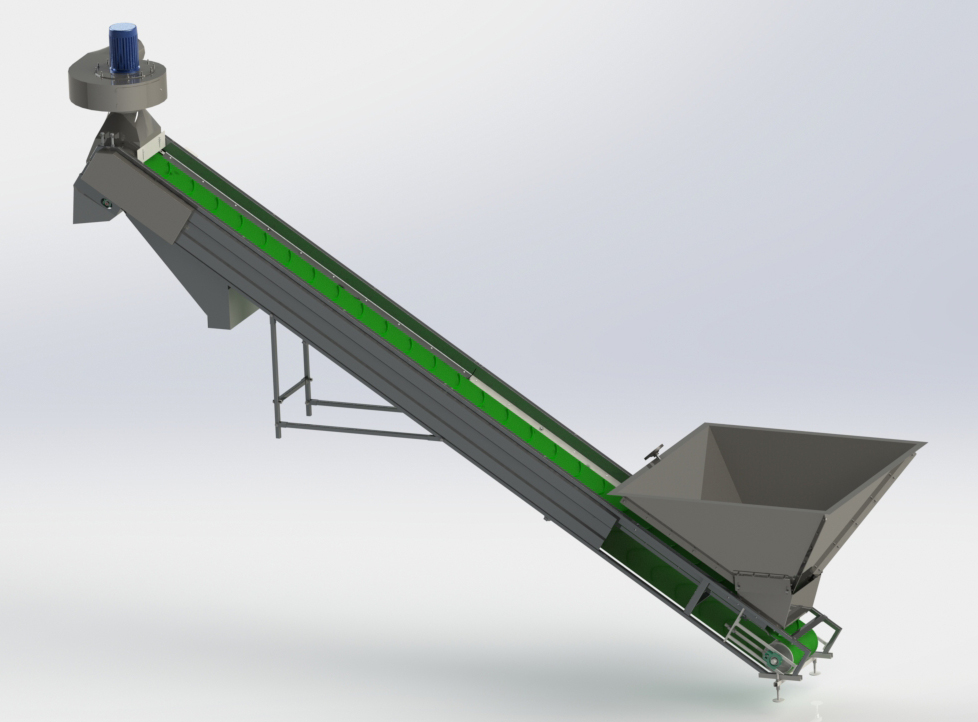

Ø: Alimentador de correia e separador de ar

A esteira transportadora serve como ponto de recebimento para a linha de produção de frutas frescas e transporta as frutas para a próxima etapa de limpeza. Ao mesmo tempo, a esteira também conecta a oficina de produção à oficina de alimentação.

Toda a máquina é soldada e fabricada em aço inoxidável 304 de alta qualidade. A correia transportadora é feita de poliuretano branco com defletores, específico para a indústria alimentícia.

Acionamento de potência: Redutor RV de precisão, NMRV075-20; Motor auxiliar: 1,5 kW acionado por inversor, com regulação de velocidade contínua.

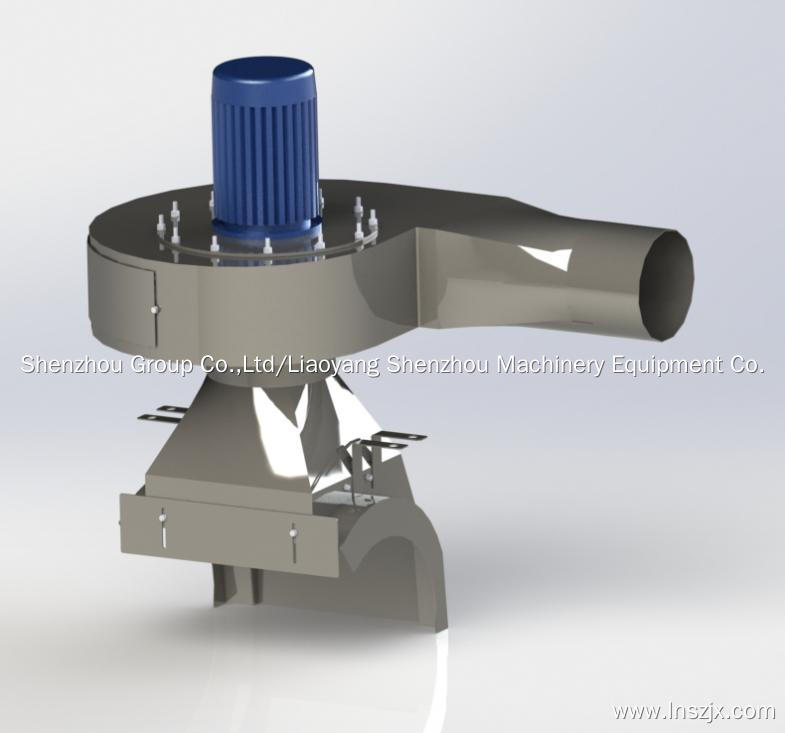

◇Ventilador induzido:

◇Equipamentos de limpeza e triagem

◇Dispositivo para transporte de materiais

◇Triturador

A fruta fresca e limpa é triturada em polpa de azeitona por um martelo rotativo de alta velocidade e entra na câmara de fusão diretamente ou através da rosca alimentadora ou bomba de fusão.

Responsável por enviar as frutas frescas limpas para o triturador.

Toda a máquina é soldada e fabricada em aço inoxidável 304 de alta qualidade.

As frutas frescas enviadas pela esteira transportadora são limpas por agitação para remover as impurezas e os sedimentos residuais aderidos à sua superfície. Após serem escorridas, as frutas frescas lavadas seguem para o processo de elevação.

○ Após a lavagem, as frutas frescas são agitadas em uma peneira vibratória e escorridas.

A água de limpeza é reciclada e o reservatório de água adota uma estrutura de divisórias independentes. A água limpa é precipitada e filtrada na área de limpeza e, em seguida, entra na área de purificação de água para reciclagem.

Instalado na posição de descarga, no topo da correia transportadora, o equipamento utiliza a forte pressão negativa gerada pelo ventilador de alta velocidade para absorver os galhos e folhas misturados presentes no fluxo de frutas frescas, descarregando-os em um ponto de coleta fixo através da tubulação.

Toda a máquina é soldada e fabricada em aço inoxidável 304 de alta qualidade. Potência instalada: 2,2 kW.

◇Dispositivo de distribuição:

Na linha de combinação de 2 caixas, a polpa de azeitona triturada entra diretamente na caixa de fusão. Já na linha de combinação com mais de 3 caixas, a polpa precisa entrar na caixa vazia correspondente através da rosca alimentadora ou da bomba.

◇Caixa de combinação:

A polpa da fruta passa por um processo de fusão completa durante 30 a 50 minutos dentro da caixa. Após a fusão e aglomeração das gotículas de óleo, ela pode entrar na centrífuga decantadora para separação.

Quando a câmara de fusão está em funcionamento, a rosca agitadora gira continuamente, garantindo que a polpa dentro da câmara esteja completamente misturada e a temperatura uniforme. A câmara de fusão possui uma estrutura de dupla camada, sendo a camada externa preenchida com água quente, o que contribui para a manutenção da temperatura constante durante a fusão da polpa de fruta em seu interior.

◇Dispositivo para transporte de materiais

A polpa de fruta fundida é primeiramente enviada para a bomba de alimentação de parafuso horizontal através do parafuso de descarga de fusão e, em seguida, encaminhada para o próximo processo.

O parafuso de descarga da fusão é conectado ao corpo da caixa de fusão através da porta de descarga da caixa, e a válvula de disco de descarga é disposta no meio para controlar a abertura e o fechamento.

◇Centrífuga decantadora: ◇ Descarga horizontal de escória: ◇ Descarga vertical oblíqua de escória:

◇Dispositivo de separação de óleo, água e escória:

A polpa da fruta entra na centrífuga de parafuso horizontal, onde o motor aciona o tambor e as lâminas. Através da diferença de velocidade entre o tambor e as lâminas, ocorre a separação do óleo e da água presentes na polpa e nos resíduos da fruta. O óleo e a água separados fluem para o dispositivo de peneiramento vibratório, onde, juntamente com os resíduos da fruta, são submetidos a uma nova peneiração. O óleo e a água peneirados são então bombeados por parafuso para o dispositivo de purificação. O bagaço separado e o bagaço peneirado são descarregados através do dispositivo de descarga por parafuso para outros fins.

O óleo e a água separados na centrífuga decantadora são conduzidos para duas caixas separadas no tanque de recepção através de canais distintos. Uma tela de filtro vibratória é instalada entre a saída da centrífuga decantadora e a caixa de recepção do tanque, com a função de interceptar e coletar uma pequena quantidade de resíduos presentes no óleo e na água, direcionando-os para o canal de descarga.

A polpa misturada é separada em alta velocidade na centrífuga de parafuso horizontal, e os resíduos de fruta, água e óleo são descarregados pelos respectivos canais. A centrífuga decantadora está equipada com um sistema profissional de detecção de vibração e um sistema de controle de velocidade de operação para garantir o funcionamento seguro e confiável do sistema.

◇Dispositivo de armazenamento

O óleo e a água separados pela centrífuga decantadora horizontal são processados pelo dispositivo de separação de óleo, água e resíduos, transportados para o dispositivo de armazenamento através da bomba de parafuso e, em seguida, passam pelo separador de pratos para purificação adicional.

Toda a máquina utiliza soldagem e fabricação em aço inoxidável 304 de alta qualidade.

◇Separador de disco, dispositivo de bomba de óleo

O óleo armazenado no tanque é misturado com água em uma determinada proporção e, em seguida, entra na centrífuga de discos para separar ainda mais as impurezas restantes e obter azeite virgem extra puro e limpo.

。

Para garantir a qualidade do azeite, a centrífuga decantadora deve ser completamente limpa sempre que for desligada, a fim de evitar resíduos de material no tambor.