Confiabilidade, qualidade e desempenho são os motivos pelos quais você investiu em peças de tigela OEM de centrífuga decantadora em primeiro lugar. Proteja seu investimento e mantenha o desempenho da centrífuga decantadora confiando no Serviço Certificado SENZ para manutenção contínua, serviço de emergência, peças de qualidade OEM e outros reparos.

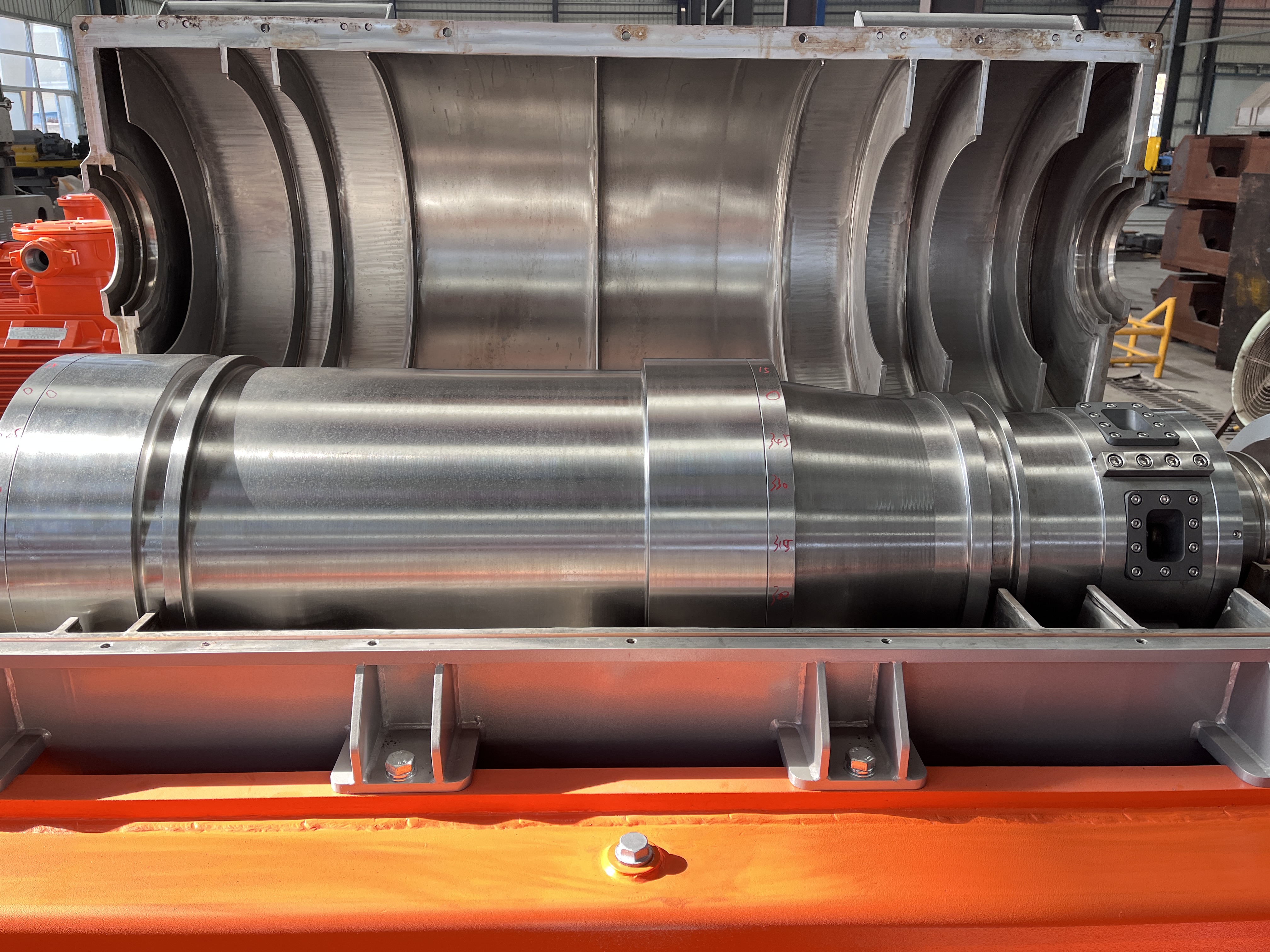

Para uma centrífuga decanter, a tigela é a parte mais crítica além do scroll.

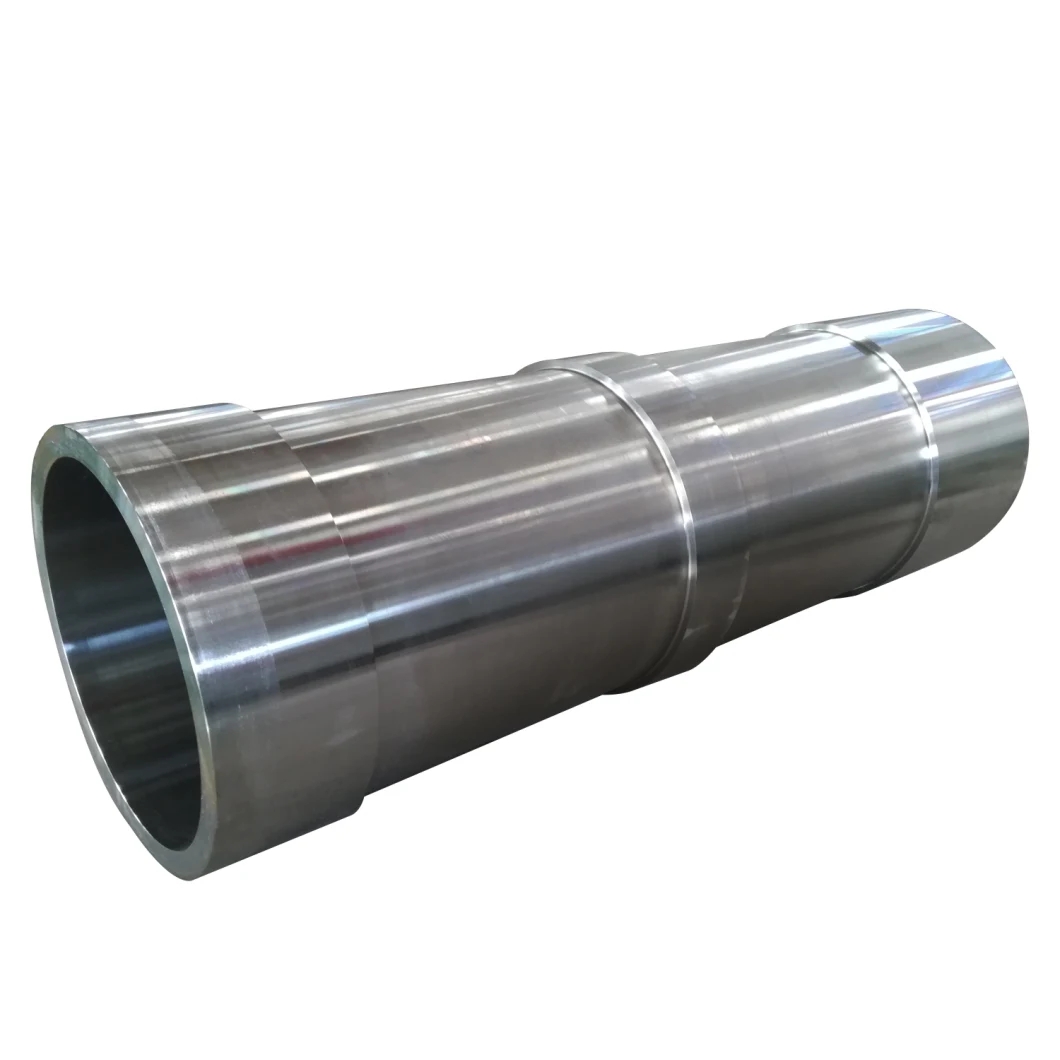

A tigela da centrífuga decantadora consiste principalmente em um cubo final grande, uma seção cilíndrica, uma seção cônica e um cubo final pequeno.

A seção cônica possui uma (ou duas) fileiras de aberturas de descarga de sólidos. As aberturas de descarga são, na maioria dos casos, revestidas com buchas ou revestimentos substituíveis feitos de material resistente à abrasão, como estelita ou material de carboneto de tungstênio.

O cubo da extremidade grande possui quatro ou mais aberturas de descarga de líquido.

| Para qual indústria a centrífuga decantadora é usada? Princípio de funcionamento da centrífuga decanter: As centrífugas são úteis na maioria das indústrias onde sólidos, líquidos e gases são misturados em uma única substância, mas é necessário separar os componentes. Por exemplo, decantadores (também conhecidos como centrífugas de tigela sólida) separam continuamente sólidos de líquidos em lamas e, portanto, desempenham um papel essencial no tratamento de águas residuais, nas indústrias química, de petróleo e de processamento de alimentos. O princípio básico de uma centrífuga decantadora baseia-se na separação flutuante. Os ingredientes mais densos cairão no fundo da mistura enquanto os menos densos ficarão suspensos acima. Devido a uma grande força centrífuga, os decantadores giram para separar rapidamente as substâncias em seu interior. Antes de os decantadores serem usados, os componentes demoravam horas para assentar, mas uma centrífuga decantadora pode levar apenas alguns segundos. Os principais componentes da rotação de alta velocidade são as taças decantadoras e as taças cônicas. preço da centrífuga decanter Componentes da centrífuga decantadora duplex em aço inoxidável Quais são os usos de uma centrífuga decantadora? Aparentemente, os fabricantes de centrífugas decantadoras estão chocados com o quão longe podemos ir no fornecimento de peças de alta qualidade, ocas e uniformes. Os componentes superiores do decantador são fundidos centrifugamente com aço inoxidável de alta qualidade, que resiste à corrosão, contaminação e alta manutenção. Ao contrário de outros metais, o aço inoxidável fundido centrifugamente apresenta um grão uniforme e sem defeitos, sem porosidade para bloquear vazamentos. As peças do decantador de fundição centrífuga são normalmente de alta resistência, durabilidade e altamente confiáveis. As peças da centrífuga do decantador de fundição centrífuga têm vantagens aparentes sobre peças forjadas e mangas soldadas Compare peças forjadas do mesmo material: Preço mais baixo, fundição centrífuga e uma gama mais abrangente de materiais. O mesmo material, seu custo é muito menor que os forjados O período de construção é mais curto. A fundição após a fundição direta reduz muito o período de construção. Mesmo material e propriedades mecânicas semelhantes às dos forjados Soldagens Comparativas As peças fundidas centrífugas não são fáceis de deformar, o que é especialmente importante para peças rotativas de alta velocidade! Boa uniformidade de materiais Ampla gama de opções de materiais Materiais dos componentes da centrífuga decantadora: Aço duplex–2205, ASTM A890 CD4MCuN etc. Austenita - ss304, ss316L etc. Ligas à base de níquel. |

Corpo do recipiente de fundição centrífuga Vários aço inoxidável |  |

| Usinagem CNC de peças de tigela OEM de centrífuga decantadora Usamos tecnologia de brunimento para garantir precisão dimensional absoluta e também podemos lidar com encaixe e montagem mediante solicitação. A nossa gama é complementada com um serviço de entrega confiável. Isto se traduz, para nossos clientes, em perda de tempo com tarefas de coordenação e máxima confiabilidade de processamento: tempos de produção curtos e qualidade consistentemente alta. Por mais de décadas, a SENZ forneceu produtos centrífugos industriais de qualidade, apoiados por serviços superiores e suporte pós-venda. Hoje, a tradição continua, pois os produtos SENZ são apoiados por uma equipe internacional de engenheiros e profissionais de serviço que sabem como manter suas centrífugas decantadoras funcionando com eficiência máxima. Nossos técnicos de serviço treinados na fábrica estão disponíveis para serviços de reparo no local/sob demanda, treinamento, solução de problemas e consultoria. |

Componentes da centrífuga decanter --- Melhor solução O fator mais importante a se ter em mente ao fabricar componentes de centrífuga de decantador ou projetar um conjunto de decantador completamente novo usando uma máquina de fundição de peças de centrífuga de cone é que a espessura da tigela do decantador e da parede do tubo deve ser fina o suficiente para atender às especificações do projeto, ao mesmo tempo em que fornece integridade estrutural. necessário para componentes. Introdução Cilindros de aço inoxidável e recipientes cônicos para centrífugas decantadoras são fabricados a partir do processo de fundição centrífuga. Taças Decanter, Cones de Taça e Cilindros de Taça são normalmente feitos em várias dimensões através de fundição centrífuga e usinagem adicional. Podem ser adquiridos como peça única ou já montados/soldados com cilindro de aço inoxidável. | As vantagens da fundição centrífuga Usando a fundição centrífuga, as peças têm maior resistência porque as estruturas dos grãos são mais densas. Suas propriedades mecânicas são quase iguais em todas as direções, pois o processo permite maior controle sobre a solidificação direcional. Como resultado deste aumento da densidade estrutural, o componente tem uma vida útil mais longa e é mais tolerante ao estresse. A uniformidade estrutural melhorada e a porosidade interna reduzida dos componentes também contribuem para aumentar a resistência da peça. O processo de fundição envolve girar um molde, que aplica intensa pressão ao metal fundido. Ao separar contaminantes mais leves e impurezas do metal mais denso, essas impurezas podem ser contidas no furo do componente, minimizando o risco de formação de pontos fracos ou porosidade. Após a fundição, essas impurezas são removidas por usinagem, resultando em um produto altamente puro. A redução dos custos de produção e a maior pureza terão um efeito positivo na eficiência. À medida que as impurezas se acumulam na superfície interna do produto e são usinadas, o número de peças defeituosas e rejeições diminui. Com tempos de configuração e produção mais curtos, você economiza muito dinheiro. |

|  |

|  |

Bem-vindo a todos os que se preocupam com a separação e filtragem para trabalhar conosco, e também estamos procurando os agentes qualificados em todo o mundo para fornecer um melhor serviço e marketing profundo.

Copyright © 2025 Shenzhou Group Co., Ltd/Liaoyang Shenzhou Machinery Equipment Co., Ltd - www.lnszjx.com Todos os direitos reservados.辽ICP备18010813号-1